מהפכה בבקבוק

מפעל "אמרז" היה במשך שנים הספק הכמעט בלעדי בישראל של בקבוקים, פקקים ומוצרי פלסטיק אחרים. אבל העולם הגלובלי שינה את המציאות וחייב את המנהלים לצעדים מרחיקי לכת: סגירת קווי ייצור לא ייחודיים, פיטור עובדים, חיפוש שווקים בחו"ל וניסיון לייצר מוצרים חדישים. "יש בפנינו אתגרים יום יום, דקה דקה", מסבירה המנכ"לית, ליעד הר־לב, "חייבים לחשוב מחוץ לקופסה"

בשיתוף התאחדות התעשיינים

כתבת: יובל חנינוביץ', צלם: ירון ברנר, עריכה: גיא פוקס, הפקה: דולב לשם, תחקיר: שביט חילו.

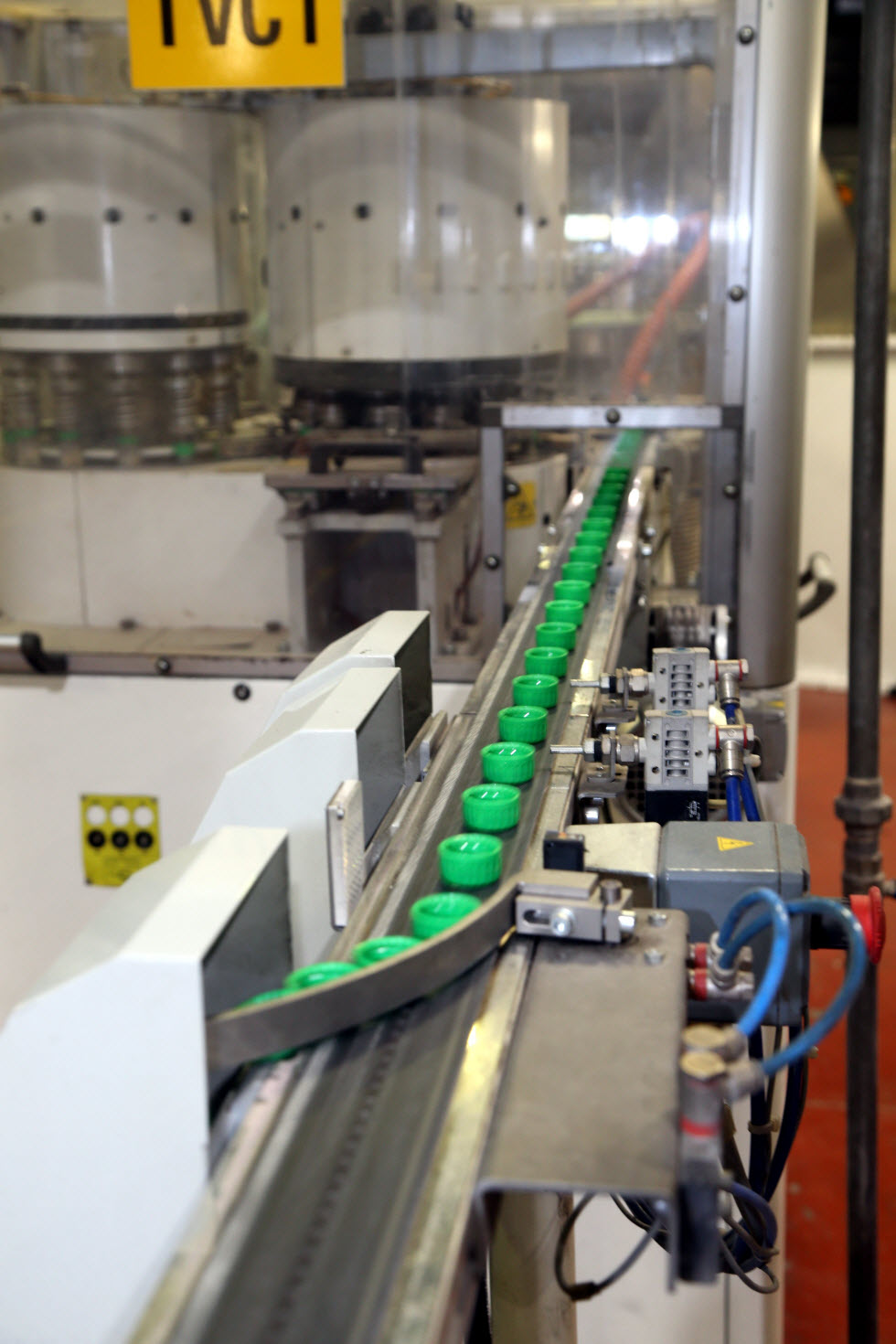

על כביש מרכזי בראשון־לציון עומד מפעל "אמרז", המפעל היחיד בארץ לייצור שפורפרות ושסגורים, או במילים פשוטות – בקבוקי שתייה ופקקים. השם "אמרז" אומנם לא מוכר לכולם, אבל כשאנחנו מוציאים מהמקרר בקבוק מים, מיץ, משקה מוגז או מעדן חלב, כמעט בטוח שהוא יוצר במפעל הזה. צפו בווידיאו בראש הכתבה.

קצב של כ-30,000־120,000 פריטים בשעה

"'אמרז' היא חברה ותיקה מאוד במשק הישראלי. שמה הראשוני היה 'אמגט' והיא בכלל ייצרה קולבים ומסרקים. העיסוק שלה היה תמיד בתחום הפלסטיק. לאורך השנים 'אמרז' עברה מספר גלגולים עד שהגיעה למה שהיא היום", מספרת ליעד הר־לב, מנכ"לית החברה.

רשימת לקוחותיה של "אמרז" יכולה להמחיש עד כמה מרכזית החברה לתעשייה הישראלית. "אנחנו עובדים עם כל חברות המשקאות בארץ", אומר חיליק חסון, מנהל המפעל, "ומייצרים למעלה משני מיליארד פריטים בשנה. אנחנו מדברים על קצב של בין 30,000־120,000 פריטים בשעה".

את המפעל הקים בשנת 1938 וולף טייכר. הוא שכן תחילה ברחוב סלמה בדרום תל־אביב, אך ב־1948, לאור אירועי האיבה ביפו הקרובה, הוחלט להעביר את המפעל לבני־ברק ושם החלו את ייצור הבקבוקים עבור "קוקה קולה". מלבד ייצור הבקבוקים, המפעל עסק בשנים אלה בייצור חלקי מקררים, צידניות, אריזות לתעשיית החלב ועוד.

"אמרז" החלה לשגשג, ובשנת 1986 עברה למבנה גדול יותר בראשון־לציון, משם היא שלטה בשוק הבקבוקים באופן דומיננטי שנים רבות. בשנתיים האחרונות עובר המפעל מהפכה של ממש. "נכון לסוף שנת 2017 החברה מנתה שמונה מחלקות ייצור, שעסקו במגוון טכנולוגיות בתחום הפלסטיק. התמחינו גם בעולמות הניפוח וההזרקה ועסקנו בהמון תחומים", מסבירה הר־לב, "קיבלנו החלטה אסטרטגית על מנת להיות יעילים: להתעסק במה שאנחנו טובים בו ומה שיכול להוביל אותנו קדימה. החלטנו לסגור חמש מחלקות מתוך השמונה שהיו ולהישאר עם שלוש מחלקות שבהן אנחנו מובילים בתחום, מובילים בטכנולוגיה, מובילים במומחיות. לא להיות חברה נגררת אלא להיות חברה מובילה, מרוויחה, וזה חלק מהמהפכה".

"יש בפנינו אתגרים יום יום, דקה דקה"

ההחלטה להיפרד מחמש מחלקות ייצור לא הייתה פשוטה. התהליך יצר צורך בשינויים אמיצים. "מלבד המיכון הרב וחומרי הגלם שאותם מכרנו, היינו צריכים להיפרד גם מהמון עובדים", מספרת הר־לב, "דאגנו במהלך הפרויקט קודם כל לעובדים שלנו. לכל העובדים מצאנו מקומות עבודה אחרים. היינו ממש כמו חברת השמה. גם לכל הלקוחות שלנו עזרנו למצוא ספקים חלופיים, ואפילו עזרנו לאותו ספק חלופי לקלוט את המוצרים כדי שאף לקוח במשק הישראלי לא ייתקע בלי מוצר על המדף".

נדב צור, מנהל משאבי אנוש במפעל "אמרז", מספר: "אנחנו עוברים תהליכים משמעותיים של קיצוץ עובדים והיערכות להעתקת המפעל. כשהתקבלו ההחלטות לפני כשנתיים, הצעד הראשון היה הצמצום בעובדים. היה לי ברור שמדובר באתגר. זה לא נעים, ורצינו לעשות את התהליך בצורה הכי אנושית ומכילה שאפשר. זה לקח חמישה חודשים, עם החלטות לא פשוטות".

צור מספר שלאחר הצמצום בכוח האדם וסגירת חמשת קווי הייצור הייתה תחושה של חוסר אמון כלפי ההנהלה ושל חוסר ביטחון אצל העובדים. "החברה השתנתה", הוא מודה, "אנחנו עובדים על בנייה מחדש של תחושת הקהילה בתוך החברה. אחד הצעדים הוא להעביר איתנו את העובדים למפעל החדש שמוקם בימים אלה. מצד שני, אין איך להתמודד עם זה שהעובדים אומרים ש'לפני 15 שנה היה טוב'. מה שהיה לפני 15 שנה כבר לא רלוונטי לתעשייה היום. אנחנו מתמודדים עם שווקים הרבה יותר קשים".

החלטה אסטרטגית נוספת שקיבלה הנהלת החברה היא לסגור את המפעל הקיים בראשון־לציון ולהעתיק אותו לאזור חדש. "כיום המפעל של 'אמרז' נמצא בגשר ראשון, במקום מרכזי במדינת ישראל, על שטח מאוד גדול, אבל הוא מפעל ישן שהוקם בתחילת שנות ה־80", מסבירה המנכ"לית הר־לב, "מה שקורה בימים אלו ממש זה שהתחלנו את הבנייה של מפעל חדש בצומת עד הלום ליד אשדוד. רכשנו קרקע בנוסף למפעל קיים שיש לנו שם, ואנחנו עתידים בשנה הקרובה להעתיק את כל המפעל מראשון־לציון לאזור עד הלום. אנחנו הולכים לבנות שם את המפעל הכי מתקדם בתחומו באזור שלנו, זה הולך להיות מפעל שכולו אוטומטי וזה יעזור לנו להתחרות בשוק העולמי".

ועדיין, המציאות תהיה לא קלה. "יש בפנינו אתגרים יום יום, דקה דקה. קודם כל התחרות", מסבירה הר־לב, "אם נלך כמה שנים אחורה, 'אמרז' הייתה יצרן בלעדי במדינת ישראל. כמעט לא היו לנו מתחרים. העולם הגלובלי, הנגישות, המחירים הזולים של משלוחים ימיים, הביאו בעצם את החוץ לתוך המדינה. המתחרים האלה גורמים לנו להבין שאנחנו כל הזמן צריכים להיות יותר יעילים, לתת ערך מוסף אמיתי ללקוחות שלנו, כדי שיבינו למה עדיף לקנות 'אמרז' ולא לקנות ממקום אחר. האתגר השני הוא איך אתה מתייעל ומשפר את עצמך וממציא את הדבר הבא, משהו שהוא ייחודי לך. בימים אלה אנחנו עובדים על זה כדי להראות ש'אמרז', גם כתעשייה מסורתית ותיקה, יודעת לחשוב מחוץ לקופסה".

לאורך השנים, העשייה של המפעל התמקדה בשוק הישראלי. "בגלל העולם הגלובלי אנחנו כרגע שמים דגש נוסף על הגדלת הייצוא למדינות מעבר לים", מסביר חיליק חסון, מנהל המפעל.

"בשלב ראשון מדובר במדינות בדרום יבשת אפריקה, ביוון וקפריסין, והשמיים הם הגבול", מוסיפה הר־לב.

"לצערי, לא נפוץ לראות נשים בתעשייה המסורתית", היא משתפת, "וגם לא נפוץ לראות חבר'ה צעירים בתעשייה הזאת. אבל לדעתי התעשייה חייבת היום צעירים, ראשים חדשים. החבר'ה הצעירים צריכים לבוא לכאן עם הרעיונות שהם מוכרים לחברות הייטק ולתת את הפוש לתעשייה כדי שהיא תוכל להתקדם".

צור, מנהל משאבי האנוש במפעל, מוסיף: "גם עובדי ייצור מאוד קשה לגייס במדינה. וקשה אפילו יותר לגייס עובדים מקצועיים. הרבה פעמים אנחנו מעדיפים לפתח מתוך החברה את העובדים שלנו וליצור להם נתיבי התקדמות".

בשיתוף התאחדות התעשיינים

לפנייה לכתב/ת

לפנייה לכתב/ת